上迎企业内训个人学习 购买金老师质量管理培训视频 购买前免费观看,为你做出正确的选择,公司购买开增值税专用发票

金舟军老师已经把他在线下做了20多年的20多门质量管理培训课程全部搬到网上,这20多门课程在线下已经做了20多年,跟许多制造行业的知名企业都做过获得学员的广泛好评,这次在录制视频的过程中,又经过千锤百炼课程讲得更加详细,课程时间比平常的线下培训多50%,企业和学员购买以后,可以下载到本地的电脑和手机随时观看,不耗网络流量,也不占用专门的学习时间,第1次看不懂,第2次可以再看,视频的价钱非常优惠,具有很大的灵活性,跟绑定的手机、电脑的数量和学习时间相关,无论是企业学习或者是个人学员学习都非常适合便宜,欢迎大家,联系购买,如果拿不准,在各大视频网站搜索金舟军老师,培训视频试看内容,每节课至少是有15分钟,这样可以有助于你做出正确的选择,谢谢大家,联系的微信和手机是13816949004

1.专业DFM可制造性设计/DFA可装配性设计培训讲师--金老师质量管理专家,精益质量创始人,二十年专业从事质量管理工具、设计FMEA培训和咨询。

2.源自世界先进技术--金老师DFM可制造性设计/DFA可装配性设计培训咨询课程汲取原版手册、国际学术报告及论文、世界级企业DFM可制造性设计/DFA可装配性设计案例,国内领先水平。

3.采用客户案例实战--金老师每次培训前书面、电话和客户现场调研,保证课程包括客户案例,使学员学完就会做。

4.学员实现最大价值--金老师自办DFM可制造性设计/DFA可装配性设计咨询公司,全部培训利润归老师所有,确保客户所有的钱都花在DFM可制造性设计/DFA可装配性设计培训上,实现客户价值最大化。

金老师DFM可制造性设计/DFA可装配性设计培训公开课现场

金舟军老师培视频-点击即观看金舟军老师好看视频主页

金舟军老师流程管理培训优势

金老师DFM可制造性设计/DFA可装配性设计培训公开课现场

金舟军老师培视频-点击即观看金舟军老师好看视频主页

金舟军老师流程管理培训优势

结合客户案例的实战型培训 包括后服务答疑的全过程

金舟军老师通过五大步骤结合客户案例讲解,确保学员学完全就会在工作中应用: 1 .案例网络调研、2.案例学员预习、3. 现场案例调研、4.案例练习点评、5.售后案例答疑。

1.案例网络调研

培训意向一经确定,金舟军老师就要与客户进行网络沟通,确定流程管理实施难点,收集流程管理实施资料,并就实施资料的细节进行沟通,并了解客户学习流程管理的目的。

2.学员案例预习

金舟军老师根据流程管理实施中的难点,事先为学员出流程管理的预习题,帮助学员提前思考怎样解决实施案例的难点,同时也预习课堂讲解的知识。

3. 现场案例调研

培训前一天,金舟军老师会到客户现场进行一天的现场调研,查找客户流程管理实施情况,并为课堂针对客户实施流程管理中的问题讲解做准备。

4.案例练习点评

根据案例实施中的难点问题,每天培训约有五十分钟的客户案例分组练习,每组学员的案例练习金舟军老师都要做详细的点评,确保学员学完全就会在工作中应用。

5.售后案例答疑

培训完成后一年之内,如果客户在实施流程管理过程中有什么问题,可以为客户组织腾讯会议的在线答疑至少三次

DFM可制造性设计/DFA可装配性设计培训

课程大纲

一.培训目的:通过本课程的学习,使学员能掌握可制造性/可装配性设计工具,包括三次设计、防错、公差分析和Ppk进行产品设计及持续改进,质量、成本、进度计划和用户要求。

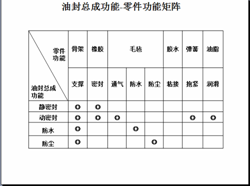

二.培训对象:产品和工艺设计开发人员、六西格玛黑带、质量工程师和现场工程师。

三.A课程内容

1.目标-零缺陷

质量特性数据类型

2.两种零缺陷及其实现方法

预防措施防止生产不合格产品

实施检验不流出不合格产品

案例讨论-实现低成本的检验方法有哪些

3.零缺陷质量控制

实现零缺陷-过程控制

预防措施防止生产不合格产品

实施检验不流出不合格产品

4.过程预防控制

人员技能问题的预防控制

统计质量控制

5.过程检验控制

产品检验的两个功能

三种检验方法

判断检验

6.溯源检验

溯源检验原理

溯源检验循环

溯源检验案例

7.防错Poka-yoke

防错定义

防错应该是廉价的

零缺陷质量控制系统

过程中防错VS检验中防错

8.防错两种功能

控制功能

警告功能

9.三种类型防错方法

触碰式防错法

固定数值防错法

动作步骤探测防错法

10.触碰式防错法

防止螺丝数量缺失

11.固定数值防错法

防止员工忘记打点焊

12.动作步骤探测防错法

防止误装S形的弹簧

13.产品设计防错

零件仅具有唯一正确的装配位置

标签仅具有唯一正确位置

零件不对称性,防止装配错误

14.产品变差

直方图描述产品特性分布

基于分布分析原因

直方图MINITAB操作

15.分布类型和统计量

总体分布统计量

算术平均数总体方差总体标准差

样本分布统计量

样本均值样本方差样本标准差

样本分布统计量Excel示例

16.正态分布函数

分布密度函数

正态分布概率

Excel正态分布概率示例NORMDIST

17.正态分布总体参数估计

正态分布总体参数点估计

均值的无偏估计

总体方差的无偏估计

标准差的无偏估计

18.质量损失函数

福特公司案例

美国产品与日本产品比较

“目标柱”思维方式VS损失函数思维方式

损失函数与返修率

19.过程性能指数Ppk

Ppk软件MINITAB操作

过程能力指数Ppk软件MINITAB计算的样本量与置信区间

20.量具R﹠R或GRR

R&R对过程变差计算的影响

R&R对产品判定的影响

宽度误差R&R—接受准则

产品控制接受准则

过程控制接受准则

.均值极差法(Xbar&R)重复性和再现性GRR 金舟军原创抄袭必告

21.公差分析

公差分析步骤

确定分析对象及判定标准

建立封闭尺寸链

尺寸转换

公差分析的计算

判断和优化

公差分析示例

22产品设计和开发

产品设计和开发原理

产品原理设计和系统设计

产品详细设计

23.供应商的类型/产品要求类型

概念设计供应商-顾客功能要求

产品设计供应商-技术功能要求

产品制造供应商-产品特性要求

24.APQP产品质量先期策划

质量功能展开QFD

多功能小组

第一阶段计划和确定项目输入

过程基准数据

过程设想

第一阶段计划和确定项目输出

初始材料清单

初始过程流程图

第二阶段产品设计和开发输出

可制造性和装配设计

新设备、工装和试验设备检查表

第三阶段过程设计和开发输出

第四阶段产品和过程确认输出

第五阶段 反馈、评定和纠正措施输出

25.三次设计

结构设计

参数设计

容差设计

26.概念设计-质量功能展开QFD

产品概念设计

顾客质量功&能技术质量功能矩阵

27.产品系统设计原理

产品功能框图

系统设计-功能分解

产品功能-系统功能矩阵

系统功能-子系统功能矩阵

28.SFMEA分析

DFMEA产品多层构成

系统FMEA

产品SFMEA

系统SFMEA

子系统SFMEA

部件DFMEA

29.DFMEA必备条件 金舟军原创 抄袭必告

SFMEA模式与起因的层次关系

30.同步工程

可制造和装配性设计

31.DFA可装配性设计

DFA概述

DFA与装配影响因素

DFA与设计FMEA

DFA与设计防错

DFA应用实例

32.DFM 与公差/过程精度

DFM 与设计FMEA

.DFM 与设计防错

DFM 应用实例

四.DFM/A课程学时:每天6.5小时,2天